好文共分享 伺服壓力機那點事兒~

Mar 08, 2021

交流伺服壓力機驅動是目前成形裝備發展的一個新方向,不但可以實現成形裝備柔性化和智能化,還可以提高生產率和產品質量、節能環保。本文介紹了交流伺服壓力機工作原理和發展現狀。列舉了若干基于交流伺服壓力機的成形工藝實例,說明這種新型壓力機在沖裁、拉深、擠壓、精沖等工藝中的優良性能。最后就這種壓力機的發展趨勢進行了討論。

傳統的壓力機,尤其是各種機械壓力機,均以交流感應電機為動力,靠飛輪儲存能量、離合器控制起停。其最大的缺點是滑塊工作特性固定,無法調節,工作適應性差,缺乏“柔性”。交流伺服壓力機是成形裝備的最新發展,它以計算機控制的交流伺服電機為動力,通過螺旋、曲柄連桿、肘桿或其它機構將電機的旋轉運動轉化為滑塊所需的直線運動。它不但可以保持機械驅動的種種優點,而且改變了其工作特性不可調的缺點,使機械驅動的成形裝備也具有了柔性化、智能化的特點,工作性能和工藝適應性大大提高。還簡化了結構,方便安裝、減少維修、降低能耗、減輕重量。它是高新技術與傳統機械技術的結合,對于推動成形裝備的更新換代,具有不可限量的影響。短短十多年,其應用領域已經從注塑機發展到折彎機、機械壓力機、數控回轉頭壓力機、螺旋壓力機等多種成形設備。日本各個著名的壓力機制造廠商如AIDA、KOMATSU、AMINO、ENOMOTO等公司均投入大量人力物力進行開發,并已推出商品化的產品。AIDA公司將其開發的這種新型壓力機稱之為“第三代壓力機”,認為具有劃時代的意義。歐洲一些壓力機廠商也加入到這一行列,如德國SCHULER公司在07年北京國際機床展(CIMT07)上推出了2,500—6,300kN的這類壓力機系列產品。國內不少廠家最近也開始了這一技術的研究與產品開發。本文介紹交流伺服傳動的基本原理及在壓力機中的應用現狀與發展趨勢,介紹若干基于交流伺服壓力機的沖壓工藝。

1.電氣傳動與交流伺服驅動

以電動機為基礎的電氣傳動技術誕生于十九世紀初,迄今已有近200年的歷史,它已經成為包括鍛壓機床在內的各種機械裝備的主要傳動方式。

電氣傳動分直流和交流兩大類。由于直流傳動具有優越的調速性能,直到上世紀上半葉,高性能可調傳動均采用直流電動機,而占電氣傳動總量80%以上的一般傳動則采用交流電動機,不能調速,絕大部分鍛壓機械都屬于這一類。“直流調速,交流不調速”形成了一種普遍的格局。盡管直流調速有許多優越性,但由于采用機械換向,存在有換向器壽命低、換向火花、造價高等問題,電機容量和速度以及應用場合均收到一定限制,例如,其極限容量-速度積僅為106kW.RPM。

20世紀60-70年代,隨著電力電子技術的發展,特別是大規模集成電路和計算機控制技術的出現,產生了高性能交流調速系統,它克服了直流調速系統的缺點,達到直流調速同樣的性能。交流調速在近30年來得到迅速發展,已經取代直流調速系統,成為電氣傳動的主要發展方向。據統計,在2001年世界可調電氣傳動產品中,交流傳動已經占到2/3以上。

伺服電機傳動指電動機的轉速或其它參數可以按照任意的輸入信號而變化。長期以來,交流伺服電機僅僅作為執行元件,應用于伺服控制系統,功率不超過1千瓦。大功率交流伺服電機及其驅動控制裝置的出現,使這一技術得以應用于機械裝備的主傳動,成為交流伺服驅動系統。正是在這種背景下,發達國家在上世紀末期,開始了將交流伺服傳動技術應用于鍛壓機械的研究和產品開發,出現了交流伺服電動機驅動的壓力機,十多年來得到了迅速發展。

2.交流伺服壓力機的特點

(1)實現柔性化和智能化,工作性能提高由于原動機由不能調節和控制的普通感應電機改為CNC控制可任意調節的伺服電動機,自動化智能化程度提高,工作效率提高;可以獲得任意的滑塊特性,設備的工藝適應性擴大;可以根據不同的工藝采用相應的優化曲線,提高工作性能。例如在伺服壓力機上拉深,成形極限可以提高25%。

(2)精度高一方面,伺服壓力機的運動可以精確控制,一般均裝有滑塊位移檢測裝置和滑塊行程調節裝置,滑塊的任意位置(包括下死點)可以準確控制。伺服壓力機滑塊位置精度一般可以達0.01mm;另一方面,滑塊運動特性可以優化,例如拉深、彎曲、壓印時,適當的滑塊曲線可減少回彈提高制件精度。

(3)簡化傳動環節,減少維修和節省能量伺服壓力機省去飛輪、離合器甚至采用直接傳動,傳動環節大大減少,維修工作量亦相應減少。

伺服壓力機節能主要體現在以下幾個方面:伺服電動機較普通感應電機效率高。交流伺服電動機采用變頻調速,效率高,損耗小。減速時采用電磁制動,制動能量可儲存回收。與機械制動和液壓傳動的節流調速相比,可大大節省能量。在普通壓力機中,飛輪空轉耗能約占總能耗的6—30%,。伺服壓力機沒有飛輪,僅在工作時電機才旋轉,這一部分能量得以節省。在普通壓力機中,離合器(主要指摩擦離合器)耗能約占總能量的20%,伺服壓力機取消了離合器,這一部分能量得以節省。大多數中小型機械壓力機,采用摩擦制動器。制動器每周期均工作,消耗能量;伺服壓力機制動器僅在停車時才起作用,制動耗能得以節省。

當然,節能效果尚決定于變流以及儲能和再利用的效率。總體而言,伺服壓力機較普通機械壓力機和液壓機都要節能。例如,采用這一技術的全電動注塑機較傳統液壓式注塑機節能25-60%,而日本村田公司交流伺服數控回轉頭壓力機比液壓式也節能30%~40%;日本ENOMOTO公司開發的基于這一技術的螺旋壓力機節能達50%。而AMINO公司聲稱所開發的伺服壓力機較油壓機節能2/3。小松AMERICA曾進行過300噸壓力機連續工作功耗對比試驗,結果證明伺服壓力機節能32-42%。

(4)環保伺服壓力機的環保特性體現在它具有液壓機的性能,但是又沒有液壓系統,完全消除了油液污染;又由于傳動系統簡化,傳動噪音大大減少;滑塊運動特性優化,減少工藝噪聲,如靜音沖裁,極大地改善生產環境。AMINO的25000KN伺服機械壓力機噪音僅為75db(A),較普通壓力機減少10-20db。

(5)提高模具壽命和生產率 由于振動減少,模具壽命可以提高3倍,設備壽命也相應提高。由于伺服壓力機行程可以方便地調整,可以根據成形工藝需要,使壓力機在必要的最小行程工作,生產效率得以提高。其工作頻率不但高于液壓機,而且可以高于普通機械壓力機。

3.伺服壓力機傳動方式及典型產品

(1)伺服電機直接驅動電機直接與執行機構連接,推動滑塊工作,具有最短的傳動鏈,因而結構簡單、傳動效率高、精度高,很有發展前景。目前這種壓力機有兩種形式。

1)直線伺服電機直接驅動壓力機直線電機可以直接將電能轉變為直線運動,推動滑塊工作,實現“零傳動”。它已經成功地應用于機床的進給、磁懸浮列車等。浙江大學在上世紀90年代就曾研制過5-50KN的此類壓力機,與普通機械壓力機相比,節能40%,體積減少60%,重量減少40%。日本AIDA 公司已推出L-SF-300S的系列產品,最大規格10KN,行程100MM,最高工作頻率為200SPM。山田DOBBY公司開發的同類壓力機,具有示教功能,最大壓力為24kN,滑塊精度0.5μm.

2)伺服電機直接驅動曲柄 日本AIDA公司的NC1-D和NS1-D系列屬于這類產品。低速大扭矩伺服電動機直接與曲柄聯接,無減速機構,不但結構簡單、,減少維護量、節能,而且噪音小,聲稱即使在住宅區內,也可以24小時工作。由于受伺服電機扭矩的限制,壓力機噸位不能太大,目前最大噸位為2500KN。

(2)伺服電機—減速—螺桿此類壓力機一般將伺服電機通過同步皮帶與螺桿連接,將旋轉運動轉變為直線運動。其運動特性類似于液壓機,在全行程均可獲得額定壓力。局限性在于滾珠絲杠承載能力有限,滑動螺旋效率低,壓力機噸位不能太大。常見形式有兩種:

1)全電動數控伺服折彎機板料折彎機是應用極為廣泛的彎曲設備,早在上世紀80年代已經實現了數控化,普遍采用電液伺服加光柵形成閉環控制。折彎工藝從編程到彎曲過程模擬、控制、修正等均實現了高度的自動化。交流伺服電機驅動的全電動折彎機的出現,使其工作性能得到進一步提高。

KOMATSU公司在1995年就開發了PAS系列交流伺服折彎機,目前規格已達350-1250KN。除節能、結構簡單等交流伺服電機驅動一般的優點外,突出的特點是克服了液壓系統速度切換時的短暫停頓現象,滑塊運動更加敏捷;當采用4個獨立的驅動單元驅動時,可以方便地補償機身和滑塊的變形,提高制件精度。據稱,與液壓驅動的折彎機相比,生產率提高47%,運行成本降低35%,節電15%,試折時材料消耗減少8-14%。

日本KOMATSU 四點折彎機

2)螺旋精密壓力機AIDA公司A-SF壓力機屬于這類產品,目前最大噸位為800KN,其工作性能類似液壓機,以靜壓力工作。伺服電機帶動兩個直徑不同的皮帶輪,具有不同的傳動比,利用離合器來切換。空行程時,減速比小,絲杠以較高速度旋轉;工作行程時,減速比大,絲桿轉速慢,增力比也大。這傳動方式可以降低對電機的要求。滑塊上有位移傳感器,反饋位移信號。KOMATSU公司HCP型伺服壓力機傳動原理與此類似。

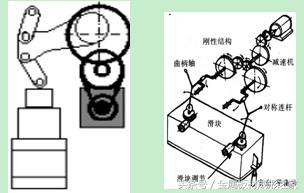

(3)電機—減速—曲柄連桿(肘桿)日本KOMATSU、AIDA、AMINO、德國SCHULER等公司分別開發了各種不同形式的伺服曲柄壓力機。KOMATSU 公司將這類壓力機稱之為“自由運動”(Free Motion)壓力機。伺服驅動曲柄壓力機保留了曲柄壓力機的原有優點。與螺旋傳動不同,回程時電機無需反向,滑塊靠近下死點時速度自動降低,增力比加大。這類壓力機按傳動方式來分,大致有以下三種:

1)電機-減速—曲柄連桿AIDA公司的NS1系列伺服曲柄壓力機屬于此類型。伺服電機經一級齒輪傳動驅動曲柄--連桿機構。與普通曲柄壓力機不同的是,用交流伺服電機取代了普通感應電動機,取消了飛輪、離合器,同時安裝了大電容來儲存電能。

2)電機-減速-曲柄-肘桿采用肘桿機構可以提高增力比,減少電機容量,提高壓力機噸位。KOMATSU公司H1F單點伺服壓力機和AMINO公司雙點伺服壓力機傳動原理如下圖,AMINO公司此類壓力機最大噸位可達25000kN。

Komatsu單點(左)和Amino雙點(右)伺服壓力機

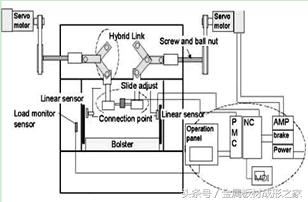

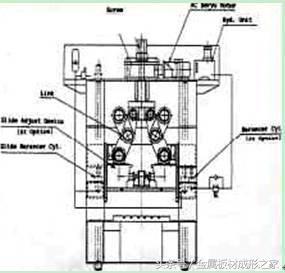

3)混合傳動(電機—減速--螺旋--肘桿) 采用這種傳動方式,可以獲得更大的增力比,制造更大噸位的壓力機;缺點是由于螺旋需要正反轉,工作頻率不能太高。日本小松公司H2F雙點伺服壓力機傳動原理,兩臺伺服電機通過皮帶減速,帶動滾珠絲杠運動,再通過肘桿機構帶動滑塊上下運動。壓力機不僅有位移傳感器,而且有壓力傳感器,以反饋壓力信號。2004年小松公司生產的多點壓力機規格已經達到42000kN。AMINO公司的雙點伺服壓力機,25000kN的壓力機采用兩個200KW的交流伺服電機,最大規格達32000kN。

komatsu公司H2F雙點伺服壓力機傳動原理

AMINO公司雙點伺服壓力機傳動原理

(4)數控回轉頭壓力機 數控回轉頭壓力機的發展已經有數十年的歷史。最初多采用機械驅動,步沖頻率比較低,通常在200次/分以下。上世紀末期,數控回轉頭壓力機越來越多地采用液壓伺服驅動,步沖頻率提高到600次/分以上。伺服電機驅動的數控回轉頭壓力機的出現,性能有了進一步的提高。其主要優點是消除了油液泄漏;系統無需預熱,可直接快速啟動;節電30%~40%;步沖頻率較液壓伺服驅動進一步提高。采用伺服驅動的MTORUM-2004EZ產品曾獲日本政府通產大臣獎。天田公司也推出EM2510NT產品,采用雙伺服電機驅動,聲稱為“世界上最快的數控回轉頭壓力機”。其步沖頻率達1800次/分。

(5)螺旋壓力機 電動螺旋壓力機由于其一系列優點,近年來得到很大的發展,尤其在大噸位螺旋壓力機中具有巨大的潛力,目前最大噸位已經達到320,000KN。

有人曾分析電動螺旋壓力機電機的發熱過程,由于螺旋壓力機電機轉差率大,引起轉子發熱,認為其傳動效率不比普通摩擦壓力機高,小能量打擊時,效率甚至低于普通摩擦壓力機。交流伺服電機驅動技術的出現,從根本上解決了這一問題。日本ENOMOTO公司在其電動螺旋壓力機中,采用了交流伺服技術,開發了100—1000噸的伺服螺旋壓力機。該產品獲2002年日本新技術開發設計獎。其主要優點是節能和控制精確方便,據稱,節能效果達50%。國內華中科技大學等單位也開發了類似產品。山東理工大學開發了開關磁阻電機驅動的電動螺旋壓力機。

4.基于伺服壓力機的成形工藝舉例

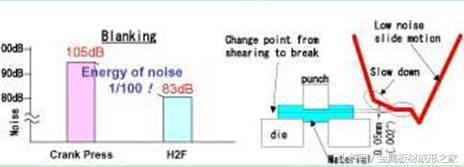

(1)靜音沖裁 在壓力機上進行沖裁工作時,材料斷裂的瞬間,工作負荷突然消失,積聚在機身和傳動機構中的彈性變形能會在很短的時間里釋放,因而產生劇烈的振動和巨大的噪音,不但損壞設備和模具,而且惡化生產環境、危害工人健康。如果能有效地控制滑塊運動,使所儲存的彈性變形能在材料完全斷裂之前就基本釋放完畢,有可能大大減少沖裁振動,降低噪音。這種“靜音沖裁”可以在伺服壓力機實現。KOMATSU公司聲稱,采用伺服壓力機可以消除99%的沖裁噪音。這里,變速點的精確控制是關鍵。

靜音沖裁

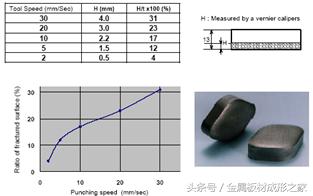

(2)精密沖裁精密沖裁時,沖裁速度與工件質量和模具壽命的有密切關系。日本KOMATSU公司在普通機械壓力機和HAF伺服壓力機上進行了精密沖裁對比試驗,工件為空調機凸輪,尺寸40×13MM,負荷80噸,材料SPC。沖裁速度越低,沖裁斷面剪切帶厚度就越大,斷面質量越好。普通壓力機在2000-3000件后表面出現裂紋,但伺服壓力機在3000件后斷面仍保持完好。

精密沖裁

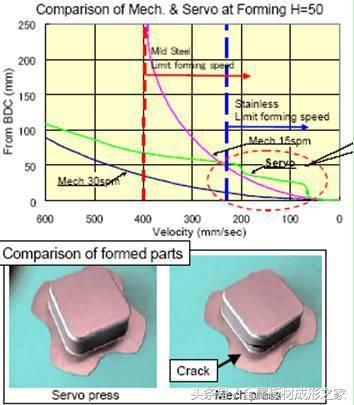

(3)盒形件拉深KOMATSU公司曾進行了不銹鋼和軟碳鋼盒形件淺拉深的對比試驗。工件高度為50MM,兩種材料的極限拉深速度分別為220MM/S和400MM/S,對應的機械壓力機工作頻率分別為15SPM和30SPM。在機械壓力機上拉深兩種材料均出現裂紋;伺服壓力機工作頻率為36SPM,拉深時在行程48和25MM時兩次減速,兩種材料均獲得完好的工件。高強度鋼成形性能差,容易裂紋、起皺,采用變速拉深可以改善成形性能,提高成形極限20-30%,降低廢品率。這對汽車覆蓋件加工有重要的意義。

盒形件拉深

(4)軸承墊塊壓制成形原在機械壓力機上壓制成形,壓力110噸,工件公差為0.02mm,由于滑塊下死點位置漂移,常常周期性地超差;采用伺服壓力機后,由于可以嚴格控制滑塊下死點位置,工件實際偏差可以控制在0.01mm以內,而載荷反而可以減少一半,僅為48噸。

軸承墊塊壓制

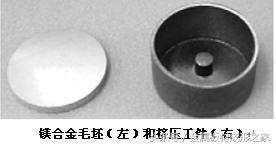

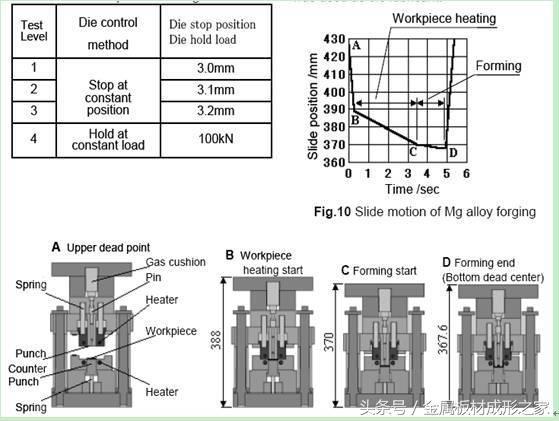

(5)鎂合金擠壓成形 鎂合金塑性差,塑性成形有較大難度。KOMATSU公司在其HCP3000伺服壓力機上成功地完成了鎂合金杯形件的反擠壓成形。毛坯為Φ80×8板料,坯料置入凹模后,凸模慢速下降,將毛坯壓在凸模和頂料器之間,在下降過程中毛坯被加熱到3000C;當頂料器到下極限位置時,滑塊保持恒定壓力,以更低的速度下行,擠壓開始,直至反擠壓工作全部完成(C-D段);然后滑塊快速回程。滑塊在一個循環內經歷了4種不同的速度,其中擠壓過程還是恒壓控制。顯然,在普通機械壓力機上這一工藝是無法實現的。

鎂合金反擠壓成形過程

5.結論與討論

(1)交流伺服壓力機的發展前景 交流伺服壓力機在性能上具有許多優越性,這已經被證實。但是這種壓力機究竟有多大的發展前景,業界并沒有一致的看法,世界上真正實現了商品化生產的國家也不多。普通交流電動機+飛輪的傳動方式具有價廉、簡單、可靠等一系列優點,有悠久的歷史,已經在鍛壓機械中得到廣泛應用,在可預見的將來,不可能也沒有必要在所有的壓力機中都采用伺服驅動。但是伺服驅動為壓力機帶來的一系列優點,尤其是柔性化和節能減噪等的確為鍛壓設備展示了誘人前景。鍛壓生產在節能、環保和高性能方面的要求日益提高,將使它的競爭力越來越大。

大功率交流伺服電機及其控制系統目前價格昂貴,是這一技術推廣應用的主要障礙。造成這一問題的主要原因是大功率交流伺服電機及其驅動控制系統目前基本為國外產品所壟斷。隨著國內技術的開發,與進口產品開展競爭,市場價格就會迅速降低,這一技術在成形裝備的應用領域也會越來越廣。可以預見,伺服壓力機將在一些重要的制造領域,如電子產品、汽車等精密制造領域發揮越來越大的作用。它將部分地取代液壓機、普通機械壓力機、螺旋壓力機。

(2)交流伺服驅動的能耗和電動機容量 如上所述,普通壓力機中,電機的負荷相對比較穩定,即令是工作周期的非工作時段,飛輪也要消耗能量以恢復飛輪轉速,全周期均消耗能量,電機額定功率基本上等于周期的平均能耗。對于交流伺服驅動而言,沒有飛輪,實際消耗的功率是變動的。就電機的額定功率而言,伺服壓力機將大于普通機械壓力機。但是,由于兩種驅動方式功率消耗情況大不相同,伺服壓力機實際能耗仍低于普通壓力機。減小電機容量的途徑之一是提高電機過載能力。

(3)伺服壓力機工作時對電網的沖擊 伺服曲柄壓力機工作時將會產生很大的短時沖擊電流,尤其是大噸位壓力機,這將對電網產生極大的危害,必須予以重視。一個有效的方法是采用電容儲能。相反,伺服螺旋壓力機在換向時電流將比普通螺旋壓力機小,減少電機發熱和電流沖擊。

(4)加快研究開發步伐 以交流伺服壓力機取代傳統感應電機,可以大大提高成形裝備的自動化、智能化水平,改善工作性能,具有劃時代的意義。目前國內這一技術尚比較落后,但國外發達國家也剛起步不久,鑒于其廣闊的應用前景,必須加快這項技術的研究開發,方可趕上裝備技術世界發展的潮流。

來源:網絡

免責聲明:本文援引自網絡或其他媒體,與揚鍛官網無關。其原創性以及文中陳述文字和內容未經本站證實,對本文以及其中全部或者部分內容、文字的真實性、完整性、及時性本站不作任何保證或承諾,請讀者僅作參考,并請自行核實相關內容。

相關新聞

October 26, 2016

The Most Successful Engineering Contractor

Apr 21, 2023

助力新能源汽車產業發展,這些重型壓力機展品在CIMT2023吸引駐足

Feb 01, 2023

寧德時代旗下子公司計劃投資不超過238億元,建設50萬噸閉式壓力機廢電池回收及相應材料生產基地。

Jul 26, 2021

熱沖壓工藝的應用及前景

May 13, 2021

寧波壓力機廠家|鋼價漲不停,后市看限產政策及庫存波動

Jan 08, 2021

純電動汽車鋁合金輕量化沖壓連接技術

阿拉伯語

阿拉伯語

俄語

俄語

葡萄牙語

葡萄牙語

日語

日語

西班牙語

西班牙語